Global Site

Breadcrumb navigation

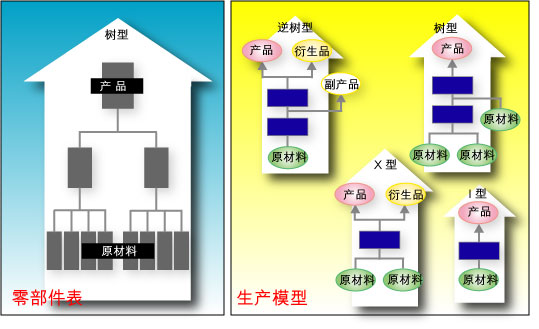

「FlexProcess」生产通过使用独特理念的「生产模型」,能够在系统上实现以往传统的「零部件表」和「工程表」方案所难以对应的流程制造业(食品业,化学业等)的实际状态。

在实际生产活动中,使用「制造指示」(制造命令),对作业的开始、结束、作业时间、预定投入量、生产量、装置、劳动力进行生产预定的管理,并采用「制造指示实绩报告」,对预定进行实绩记录与报告。

生产模型

在生产模型里,对每道生产工程进行相关资源(输入/输出)的定义,实施生产基本信息的一元管理。不仅可以实现对生产量的投入量配比信息和成品率的定义,还可以实现对于在流程制造业中常见的副产品、衍生品、再利用品和废弃物等,以组装制造业的功能所难以掌握实态的基本信息进行管理。

生产模型对零部件表与工序/生产能力进行一元管理。不仅可以对应树型的工程模型,还可以对应逆树型、X型、I型各种工程模型。据此,可以正确表现原材料通过加工制作成多种产品的流程制造业的制造实际状态。 生产模型在以下情况下,可以对1个产品进行多次登录。

- 在处理能力不同的多条生产线上制造

- 根据原料有多种配方

- 根据季节有配方的变动

投入资源可以根据在1个工程内的原材料投入顺序的指定和有效期限的指定实现投入资源的分开使用。

生产模型的例子

以下是简单表示速溶咖啡制造工程的例子。

在本例中,可以把到产品完成为止的全部工程(焙煎~调配•粉碎~萃取~干燥~填充•包装)登录到一个生产模型。也可以按照制造指示的发行单位,实绩收集单位和库存管理要点,将各工程分开登录到多个生产模型。(在新窗口打开链接。请参照工程分割的例子)

在各工程里定义管理所必要的输入和输出的资源。在焙煎工程的例子里,首先投入原料(摩卡咖啡豆,哥伦比亚咖啡豆)和焙煎锅,焙煎完的咖啡豆作为中间品,投入到下面的调配工程。同时,可以把萃取工程中定义为副产品的咖啡渣(萃取完毕的剩渣)定义为输出,作为实绩管理的对象。

制造管理

选择生产模型,作成「制造指示」指示到何时,做多少。制造指示主要管理制造预定数量、必要的原材料及其数量、以及作业开始时间和结束时间。

在制造指示中,输入投入的原材料和完成的产品数量,批号等实绩信息。对于1个品目,可以输入多个批号的实绩。同时,可以对各实绩明细加上任意的「理由代码」,因此能够详细管理损失等理由。

- 记录制造指示的实绩。

- 对库存实施扣除/计入。

- 对照预定/实绩,可以做成生产率指标等。

Contact

工程分割的例子

工程分割的例子